Дорожные плиты https://xn—-btbkpgvbhecdhjei.xn--p1ai/uslugi-2/stroitelstvo-dorog-i-ploshhadok/ являются важным элементом инфраструктуры, обеспечивающим прочность и долговечность покрытий временных и постоянных дорог, аэродромов, промышленных площадок. Их производство требует соблюдения строгих технологических норм и контроля качества на каждом этапе. В данной статье мы рассмотрим, например, плиты ПАГ 14 и другие, основные технологии изготовления дорожных плит, применяемые материалы и методы обеспечения высоких эксплуатационных характеристик.

Основные виды дорожных плит: классификация и применение

Дорожные плиты ПАГ и прочие различаются по конструкции, материалу и назначению. Наиболее распространенными являются:

-

Железобетонные плиты: изготавливаются из тяжелого бетона с армированием стальными стержнями. Обладают высокой прочностью и применяются для устройства постоянных дорог.

-

Преднапряженные плиты: дополнительно укрепляются за счет предварительного напряжения арматуры, что повышает их устойчивость к нагрузкам.

-

Аэродромные плиты: отличаются увеличенной толщиной и усиленным армированием для восприятия нагрузок от взлета и посадки воздушных судов.

-

Полимерно-композитные плиты: используются для временных дорог, обладают малым весом и простотой монтажа.

Выбор типа плит зависит от условий эксплуатации и требуемого срока службы покрытия.

Технология производства дорожных плит: основные этапы

Процесс изготовления дорожных плит включает несколько ключевых этапов, каждый из которых влияет на качество конечного продукта.

Подготовка сырья и материалов

Основными компонентами для производства железобетонных плит являются:

-

Цемент (марки не ниже М400);

-

Щебень (фракции 5-20 мм);

-

Песок (крупнозернистый, без примесей);

-

Арматура (стальные стержни или сетка);

-

Добавки (пластификаторы, ускорители твердения).

Все материалы проходят входной контроль на соответствие ГОСТам.

Формовка и армирование

Арматурный каркас укладывается в формы, обеспечивая равномерное распределение нагрузки. Для преднапряженных плит применяется технология натяжения арматуры перед заливкой бетона.

Заливка бетона и виброуплотнение

Бетонная смесь заливается в формы и подвергается вибрации для удаления воздушных пузырей и повышения плотности. Качество уплотнения влияет на прочность и морозостойкость плит.

Термообработка и сушка

Для ускорения твердения плиты пропариваются в камерах при температуре 70-90°C. После этого они выдерживаются в нормальных условиях до набора проектной прочности.

Контроль качества: методы и стандарты

Обеспечение соответствия дорожных плит установленным нормам требует проведения испытаний на каждом этапе производства.

Лабораторные испытания сырья

Проверяются:

-

Прочность цемента;

-

Зерновой состав щебня и песка;

-

Коррозионная стойкость арматуры.

Контроль параметров бетонной смеси

Измеряются:

-

Подвижность смеси;

-

Водоцементное соотношение;

-

Прочность на сжатие (образцы-кубики).

Испытания готовых плит

Готовые изделия проверяют на:

-

Прочность при изгибе;

-

Морозостойкость;

-

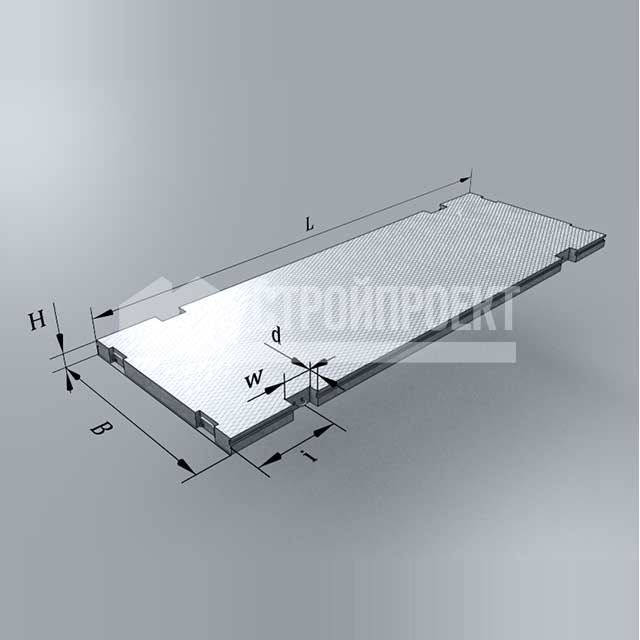

Точность геометрических размеров.

Современные тенденции в производстве дорожных плит

В последние годы активно внедряются инновационные технологии, такие как:

-

Использование фибробетона для повышения трещиностойкости;

-

Применение 3D-моделирования для оптимизации армирования;

-

Автоматизация производственных линий для снижения брака.

Заключение: важность соблюдения технологий и контроля

Качественные дорожные плиты – результат строгого следования технологическим регламентам и многоэтапного контроля. Современные методы производства позволяют создавать изделия с повышенной долговечностью, что снижает затраты на ремонт и обслуживание дорожных покрытий. Внедрение новых материалов и автоматизированных систем контроля продолжает улучшать стандарты отрасли.