Пресс-форма для литья под давлением является ключом к созданию успешного цельного готового пластикового или металлического компонента. Расплавленный материал выдавливается из машины для литья под давлением в форму, где он затвердевает. В результате получается твердый кусок материала, который может быть компонентом готового продукта. Изготовление пресс-форм довольно непростая задача и с ней способны справиться профессионалы.

Создание оборудования

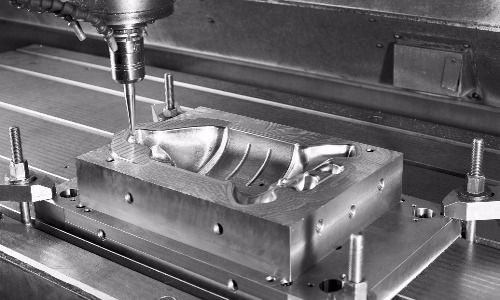

Пресс-форма создается квалифицированными техниками, называемыми производителями инструментов, которые обычно формируют пресс-форму в соответствии со спецификациями 3D-модели, созданной компьютером, которая, в свою очередь, была создана на основе спецификаций дизайнера продукта.

Состав пресс-формы

Формы для литья под давлением или штампы состоят из двух половин, которые при объединении образуют единое целое с полостью. Именно в эту полость впрыскивается и охлаждается горячий пластик или металл, в результате чего получается точная физическая копия 3D-модели. Две половины обычно называют сердечником формы и полостью формы.

Сердцевина формы соответствует площади внутренней поверхности готового изделия, тогда как полость формы соответствует площади внешней поверхности. Линия, которая разделяет эти две половины, называется линией разъема. Это должно быть тщательно выбрано и спроектировано таким образом, чтобы форма могла правильно отделиться.

Серьезные повреждения могут быть вызваны, если форма имеет подрез или перерез, вызванные выступающей частью формы, которая зацепляется за сердечник формы или полость устройства соответственно.

Технология оборудования

Форма для литья может показаться простым инструментом, но сложность современного устройства для литья под давлением выходит далеко за рамки соединения двух полостей в единое целое.

После программирования они могут работать автономно изо дня в день без посторонней помощи. Пресс-формы оснащены собственной системой подачи сырого пластика и системой контроля температуры, чтобы точно измерять, как именно хранится материал — нагревать для впрыска и охлаждать для отверждения. Они содержат эжекторные системы для высвобождения деталей после их сборки. Все эти системы сокращают потребность в персонале и могут работать всю ночь, что значительно снижает затраты.